通过DBT改善表面

如今,硬化钢在汽车行业中得到了广泛应用,特别是在齿轮、凸轮轴、曲轴和冠轮的生产中。由于这些零件通常在动态负载条件下工作,其疲劳强度应达到高水平。

当此类零件的硬度超过45 HRC时,其加工被描述为硬加工。

由于精密硬车削能够在加工硬化零件时替代传统磨削,其在工业领域的使用大幅增加。

然而,后来发现硬车削无法提供足够的表面光洁度或适当的表面层硬度,并可能导致拉伸残余应力,对疲劳寿命产生不利影响。

因此,为了克服硬车削的这些限制,需要在硬车削后进行滑动金刚石抛光等精加工操作,以获得适当的表面完整性。

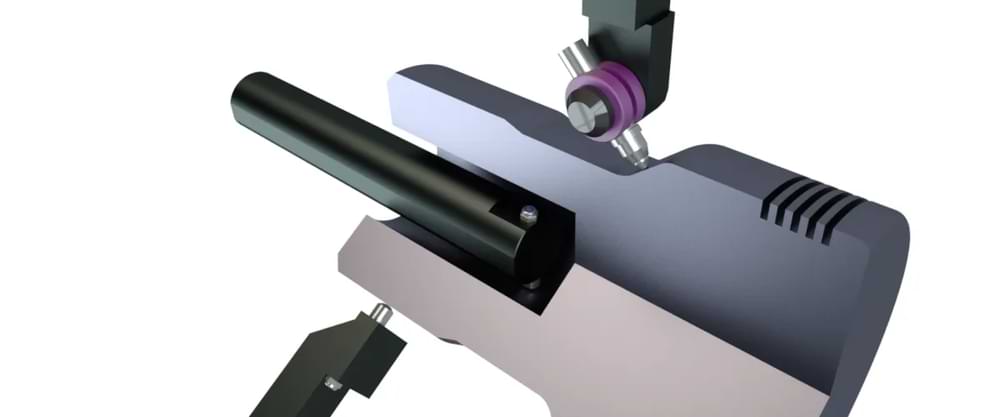

金刚石抛光是一种类似于车削的精加工工艺,但没有切屑去除,其中一个带有球形磨光金刚石的变形工具在压力下滑过工件表面,导致塑性变形。

该工艺的主要优点是提高耐腐蚀性和耐磨性,增加显微硬度,降低表面粗糙度,诱导压缩残余应力,并改善表面微观结构。

因此,工件的疲劳强度将得到提高。这些优点使得可以通过使用金刚石抛光硬车削钢部件来替代磨削。

传统和数控车床大多用于进行抛光过程。当工件旋转时,抛光头被迫与其接触并沿轴向移动。金刚石抛光过程的基本控制参数是

抛光力(, N),

抛光进给(, mm/rev),

工件的旋转速度(, rpm),

或抛光速度(, m/min),

以及金刚石半径的磨损(, mm)。

迄今为止,已经进行了许多研究,以调查抛光参数及其相互作用对金刚石抛光过程输出的影响,如表面粗糙度、表面残余应力、显微硬度和微观结构。

这些研究的结果表明,金刚石抛光过程的效果高度依赖于所应用的抛光参数的范围及其相互作用、抛光材料的类型及其硬度,以及抛光过程的环境,如润滑和金刚石半径的磨损。

为了研究金刚石抛光过程对最终表面粗糙度的影响,我们在下面提供了链接。