Amélioration de la surface par DBT

De nos jours, les aciers trempés trouvent une application étendue dans le secteur automobile, notamment pour la production de pignons, d’arbres à cames, de vilebrequins et de couronnes. Étant donné que ces pièces fonctionnent généralement dans des conditions de charge dynamique, leur résistance à la fatigue doit être de haut niveau.

Lorsque la dureté de ces pièces dépasse 45 HRC, leur usinage est qualifié de dur.

Étant donné que le tournage dur de précision a la capacité de remplacer le meulage traditionnel dans l’usinage de composants durcis, son utilisation dans le secteur industriel s’est considérablement étendue.

Cependant, il a été constaté par la suite que le tournage dur ne fournit pas une finition de surface suffisante ni une dureté appropriée dans les couches sous-jacentes et peut entraîner des contraintes résiduelles de traction, ayant des effets défavorables sur la durée de vie en fatigue.

Ainsi, pour surmonter ces limites du tournage dur, une opération de finition, comme le brunissage au diamant, est nécessaire après le tournage dur pour obtenir une intégrité de surface appropriée.

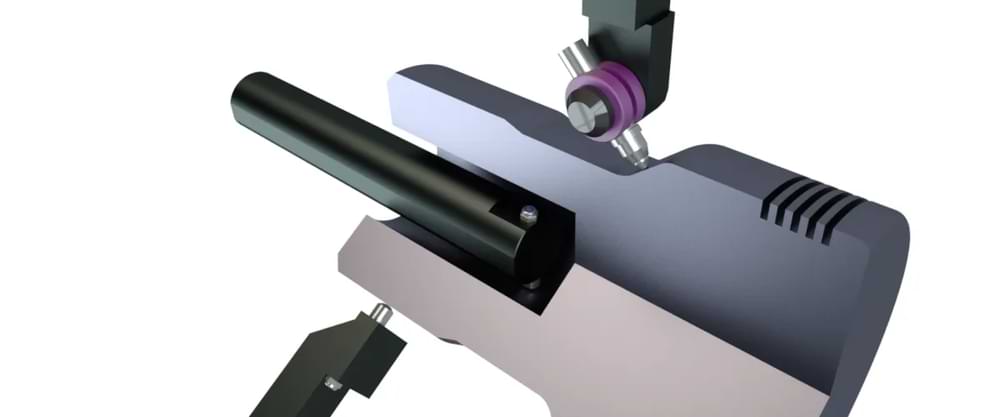

Le brunissage au diamant est un processus de finition qui ressemble cinématiquement au tournage mais sans enlèvement de copeaux, dans lequel un outil de déformation avec un diamant sphérique poli glisse sous pression sur la surface de la pièce, provoquant une déformation plastique.

Les principaux avantages du processus sont l’amélioration de la résistance à la corrosion et à l’usure, l’augmentation de la microdureté, la diminution de la rugosité de surface, l’induction de contraintes résiduelles de compression et le raffinement de la microstructure de la surface.

En conséquence, la résistance à la fatigue de la pièce sera améliorée. Ces avantages permettent de remplacer le meulage par le brunissage au diamant des composants en acier tournés durs.

Les machines à tour conventionnelles et CNC sont principalement utilisées pour effectuer le processus de brunissage. À mesure que la pièce tourne, la tête de brunissage est forcée contre elle et se déplace axialement. Les paramètres de contrôle de base du processus de brunissage au diamant sont la

force de brunissage (, N),

l’avance de brunissage (, mm/rev),

la vitesse de rotation de la pièce (, tr/min),

ou la vitesse de brunissage (, m/min),

et l’usure du rayon du diamant (, mm).

Jusqu’à présent, de nombreuses études ont été menées pour étudier l’influence des paramètres de brunissage et de leurs interactions sur les résultats du processus de brunissage au diamant, comme la rugosité de surface, les contraintes résiduelles de surface, la microdureté et la microstructure.

Les résultats de ces études montrent que l’efficacité du processus de brunissage au diamant dépend fortement de la gamme des paramètres de brunissage appliqués et de leurs interactions, du type de matériau brunis et de sa dureté, et de l’environnement du processus de brunissage, comme la lubrification et l’usure du rayon du diamant.

Pour étudier l’effet du processus de brunissage au diamant sur la rugosité de surface résultante, nous fournissons des liens ci-dessous.