DBT ile Yüzey İyileştirme

Günümüzde, sertleştirilmiş çelikler, otomobil sektöründe, özellikle pinyonlar, kam milleri, krank milleri ve taç dişlilerinin üretiminde geniş bir uygulama alanı bulmaktadır. Bu parçalar genellikle dinamik yükleme koşulları altında çalıştığından, yorulma dayanımları yüksek seviyede olmalıdır.

Bu tür parçaların sertliği 45 HRC’yi aştığında, işlenmeleri sert olarak tanımlanır.

Hassas sert tornalama, sertleştirilmiş bileşenlerin işlenmesinde geleneksel taşlamanın yerini alabilme yeteneğine sahip olduğundan, endüstriyel sektörde kullanımı büyük ölçüde artmıştır.

Ancak, daha sonra sert tornalamanın yeterli yüzey kalitesi veya alt yüzey katmanlarında uygun sertlik sağlamadığı ve yorulma ömrü üzerinde olumsuz etkileri olan çekme kalıntı gerilmelerine neden olabileceği bulunmuştur.

Bu nedenle, sert tornalamanın bu sınırlamalarını aşmak için, sert tornalamadan sonra uygun yüzey bütünlüğünü elde etmek için kayar elmas parlatma gibi bir bitirme işlemi gereklidir.

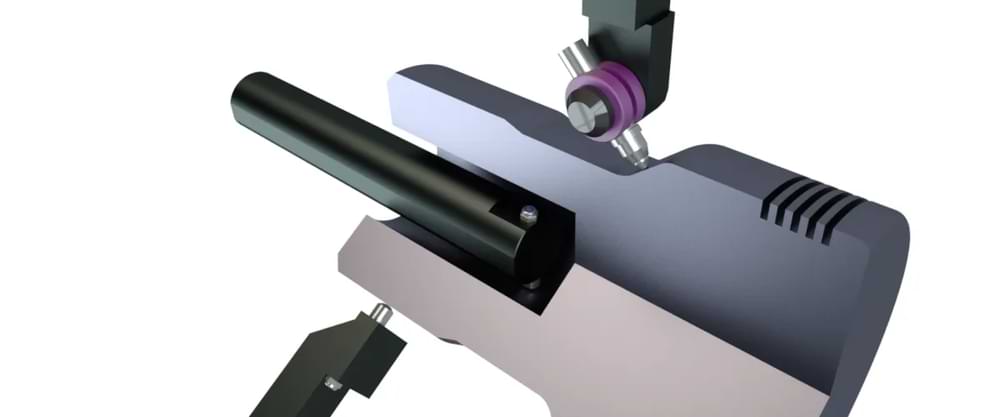

Elmas Parlatma, talaş kaldırmadan, kinematik olarak tornalamaya benzeyen bir bitirme işlemidir; burada küresel taşlanmış ve parlatılmış bir elmas ile deforme edici bir alet, iş parçasının yüzeyi üzerinde basınç altında kayarak plastik deformasyona neden olur.

İşlemin ana avantajları, korozyon ve aşınma direncini artırmak, mikrosertliği artırmak, yüzey pürüzlülüğünü azaltmak, basma kalıntı gerilmeleri indüklemek ve yüzeyin mikro yapısını iyileştirmektir.

Bunun sonucunda, iş parçasının yorulma dayanımı artırılacaktır. Bu avantajlar, sert tornalanmış çelik bileşenlerin elmas parlatma ile taşlamanın yerine geçmesini mümkün kılar.

Hem geleneksel hem de CNC torna makineleri, parlatma işlemini gerçekleştirmek için çoğunlukla kullanılır. İş parçası dönerken, parlatma kafası ona karşı zorlanır ve eksenel olarak hareket eder. Elmas parlatma işleminin temel kontrol parametreleri şunlardır:

parlatma kuvveti (, N),

parlatma ilerlemesi (, mm/dev),

bileşenin dönme hızı (, rpm),

veya parlatma hızı (, m/dak),

ve elmas yarıçapının aşınması (, mm).

Şu ana kadar, elmas parlatma işleminin çıktıları üzerinde parlatma parametrelerinin ve etkileşimlerinin etkisini araştırmak için birçok çalışma yapılmıştır, örneğin yüzey pürüzlülüğü, yüzey kalıntı gerilmeleri, mikrosertlik ve mikro yapı.

Bu çalışmaların sonuçları, elmas parlatma işleminin etkinliğinin büyük ölçüde uygulanan parlatma parametrelerinin aralığına ve etkileşimlerine, parlatılan malzemenin türüne ve sertliğine ve parlatma işleminin ortamına, örneğin yağlama ve elmas yarıçapının aşınmasına bağlı olduğunu göstermektedir.

Elmas parlatma işleminin elde edilen yüzey pürüzlülüğü üzerindeki etkisini araştırmak için aşağıda bağlantılar sağlıyoruz.