Poprawa powierzchni przez DBT

Obecnie stale hartowane znajdują szerokie zastosowanie w sektorze motoryzacyjnym, mianowicie do produkcji kół zębatych, wałków rozrządu, wałów korbowych i kół koronowych. Ponieważ części te zwykle pracują w warunkach dynamicznego obciążenia, ich wytrzymałość zmęczeniowa powinna być na wysokim poziomie.

Gdy twardość takich części przekracza 45 HRC, ich obróbka jest opisywana jako twarda.

Ponieważ precyzyjne toczenie twarde ma zdolność zastąpienia tradycyjnego szlifowania w obróbce elementów hartowanych, jego zastosowanie w sektorze przemysłowym znacznie się rozszerzyło.

Jednak później okazało się, że toczenie twarde nie zapewnia wystarczającej jakości powierzchni ani odpowiedniej twardości w warstwach podpowierzchniowych i może prowadzić do powstawania naprężeń resztkowych rozciągających, co ma niekorzystny wpływ na trwałość zmęczeniową.

Dlatego, aby pokonać te ograniczenia toczenia twardego, po toczeniu twardym wymagana jest operacja wykończeniowa, taka jak polerowanie diamentowe, aby uzyskać odpowiednią integralność powierzchni.

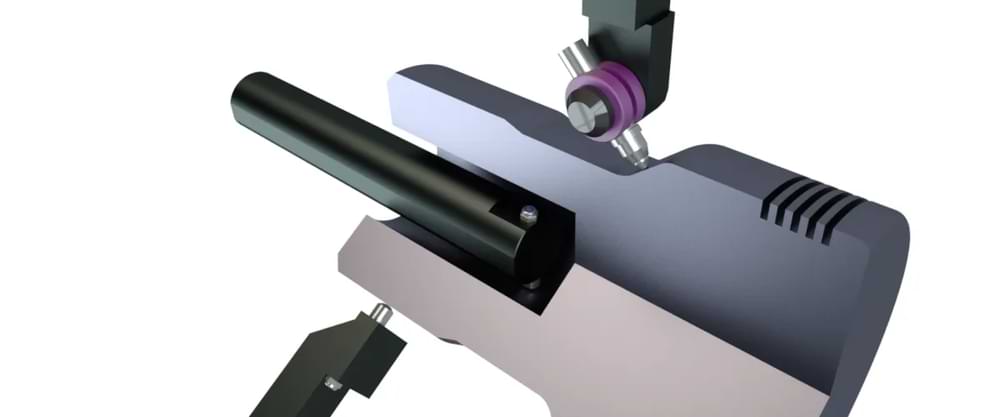

Polerowanie diamentowe to proces wykończeniowy, który kinematycznie przypomina toczenie, ale bez usuwania wiórów, w którym narzędzie deformujące z kulistym, szlifowanym i polerowanym diamentem przesuwa się pod ciśnieniem po powierzchni obrabianego przedmiotu, powodując deformację plastyczną.

Główne zalety procesu to poprawa odporności na korozję i zużycie, zwiększenie mikrotwardości, zmniejszenie chropowatości powierzchni, wprowadzenie naprężeń resztkowych ściskających oraz udoskonalenie mikrostruktury powierzchni.

W rezultacie wytrzymałość zmęczeniowa obrabianego przedmiotu zostanie poprawiona. Te zalety umożliwiają zastąpienie szlifowania polerowaniem diamentowym elementów stalowych po toczeniu twardym.

Zarówno konwencjonalne, jak i CNC tokarki są najczęściej używane do wykonywania procesu polerowania. Gdy obrabiany przedmiot się obraca, głowica polerująca jest dociskana do niego i porusza się osiowo. Podstawowe parametry kontrolne procesu polerowania diamentowego to

siła polerowania (, N),

posuw polerowania (, mm/obr),

prędkość obrotowa elementu (, obr/min),

lub prędkość polerowania (, m/min),

oraz zużycie promienia diamentu (, mm).

Do tej pory przeprowadzono wiele badań mających na celu zbadanie wpływu parametrów polerowania i ich interakcji na wyniki procesu polerowania diamentowego, takie jak chropowatość powierzchni, naprężenia resztkowe powierzchni, mikrotwardość i mikrostruktura.

Wyniki tych badań pokazują, że skuteczność procesu polerowania diamentowego w dużym stopniu zależy od zakresu stosowanych parametrów polerowania i ich interakcji, rodzaju polerowanego materiału i jego twardości oraz środowiska procesu polerowania, takiego jak smarowanie i zużycie promienia diamentu.

Aby zbadać wpływ procesu polerowania diamentowego na wynikową chropowatość powierzchni, poniżej podajemy linki.