Oberflächenverbesserung durch DBT

Heutzutage finden gehärtete Stähle umfangreiche Anwendung im Automobilsektor, insbesondere bei der Herstellung von Ritzeln, Nockenwellen, Kurbelwellen und Kronenrädern. Da diese Teile normalerweise unter dynamischen Belastungsbedingungen arbeiten, sollte ihre Ermüdungsfestigkeit hoch sein.

Wenn die Härte solcher Teile 45 HRC übersteigt, wird ihre Bearbeitung als hart beschrieben.

Da das präzise Hartdrehen die Fähigkeit hat, das traditionelle Schleifen bei der Bearbeitung gehärteter Komponenten zu ersetzen, hat sich seine Nutzung im industriellen Sektor dramatisch ausgeweitet.

Später wurde jedoch festgestellt, dass das Hartdrehen keine ausreichende Oberflächenqualität oder richtige Härte in den Unterschichten bietet und zu Zugrestspannungen führen kann, die sich nachteilig auf die Lebensdauer der Ermüdung auswirken.

Um diese Grenzen des Hartdrehens zu überwinden, ist daher nach dem Hartdrehen ein Finishing-Verfahren wie das Diamantgleitläppen erforderlich, um eine ordnungsgemäße Oberflächenintegrität zu erreichen.

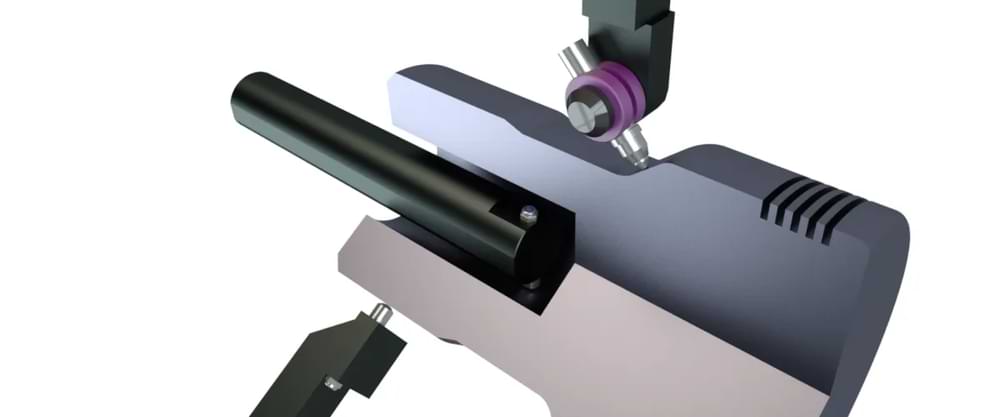

Diamantgleitläppen ist ein Finishing-Prozess, der kinematisch dem Drehen ähnelt, jedoch ohne Spanabnahme, bei dem ein Verformungswerkzeug mit einer kugelförmig geschliffenen und polierten Diamantspitze unter Druck über die Oberfläche des Werkstücks gleitet und plastische Verformung verursacht.

Die Hauptvorteile des Prozesses sind die Verbesserung der Korrosions- und Verschleißfestigkeit, die Erhöhung der Mikrohärte, die Verringerung der Oberflächenrauheit, die Erzeugung von Druckrestspannungen und die Verfeinerung der Mikrostruktur der Oberfläche.

Infolgedessen wird die Ermüdungsfestigkeit des Werkstücks verbessert. Diese Vorteile ermöglichen es, das Schleifen durch den Einsatz von Diamantgleitläppen bei hartgedrehten Stahlkomponenten zu ersetzen.

Sowohl konventionelle als auch CNC-Drehmaschinen werden hauptsächlich für den Gleitläppprozess verwendet. Während sich das Werkstück dreht, wird der Gleitläppkopf dagegen gedrückt und bewegt sich axial. Die grundlegenden Steuerparameter des Diamantgleitläppprozesses sind die

Gleitläppkraft (, N),

Gleitläppvorschub (, mm/Umdrehung),

Drehzahl der Komponente (, U/min),

oder die Gleitläppgeschwindigkeit (, m/min),

und der Verschleiß des Diamantradius (, mm).

Bisher wurden viele Studien durchgeführt, um den Einfluss der Gleitläppparameter und ihrer Wechselwirkungen auf die Ergebnisse des Diamantgleitläppprozesses zu untersuchen, wie Oberflächenrauheit, Oberflächenrestspannungen, Mikrohärte und Mikrostruktur.

Die Ergebnisse dieser Studien zeigen, dass die Wirksamkeit des Diamantgleitläppprozesses stark von der Bandbreite der angewandten Gleitläppparameter und ihrer Wechselwirkungen, der Art des geglätteten Materials und seiner Härte sowie der Umgebung des Gleitläppprozesses, wie Schmierung und Verschleiß des Diamantradius, abhängt.

Um die Wirkung des Diamantgleitläppprozesses auf die resultierende Oberflächenrauheit zu untersuchen, stellen wir unten Links zur Verfügung.